3D打印突破 實現宏偉夢想

現今的3D(立體)打印技術,已從製作消費品晉升至高端工業用途,無論特製珠寶首飾,還是醫療用品例如義肢及手術器具,同樣派上用場。這種新技術能提高設計彈性,減少浪費物料,而且可以「按需印刷」,為產品設計者開拓了廣闊天地。

雖然金屬3D打印技術在航空航天、汽車、建築、教育、科研等領域日漸普及,但使用這種方法製造的產品通過品質測試的比例較低,因為它們容易爆裂,耐用程度仍有待改善。

科大博士畢業生Alexandru TILIȚĂ(Alex)所屬的團隊,是革新金屬3D打印技術的先鋒之一。他研發的嶄新技術,能提高品質控制, 確保產品質素合符要求,惠及業界。

在最近舉行的第48屆日內瓦國際發明展上,其先進發明勇奪「評審團嘉許金獎」。已成立初創公司的他正與不同行業的夥伴合作,希望將自己的科研成果應用和實踐。

度身訂造方案 切合業界需要

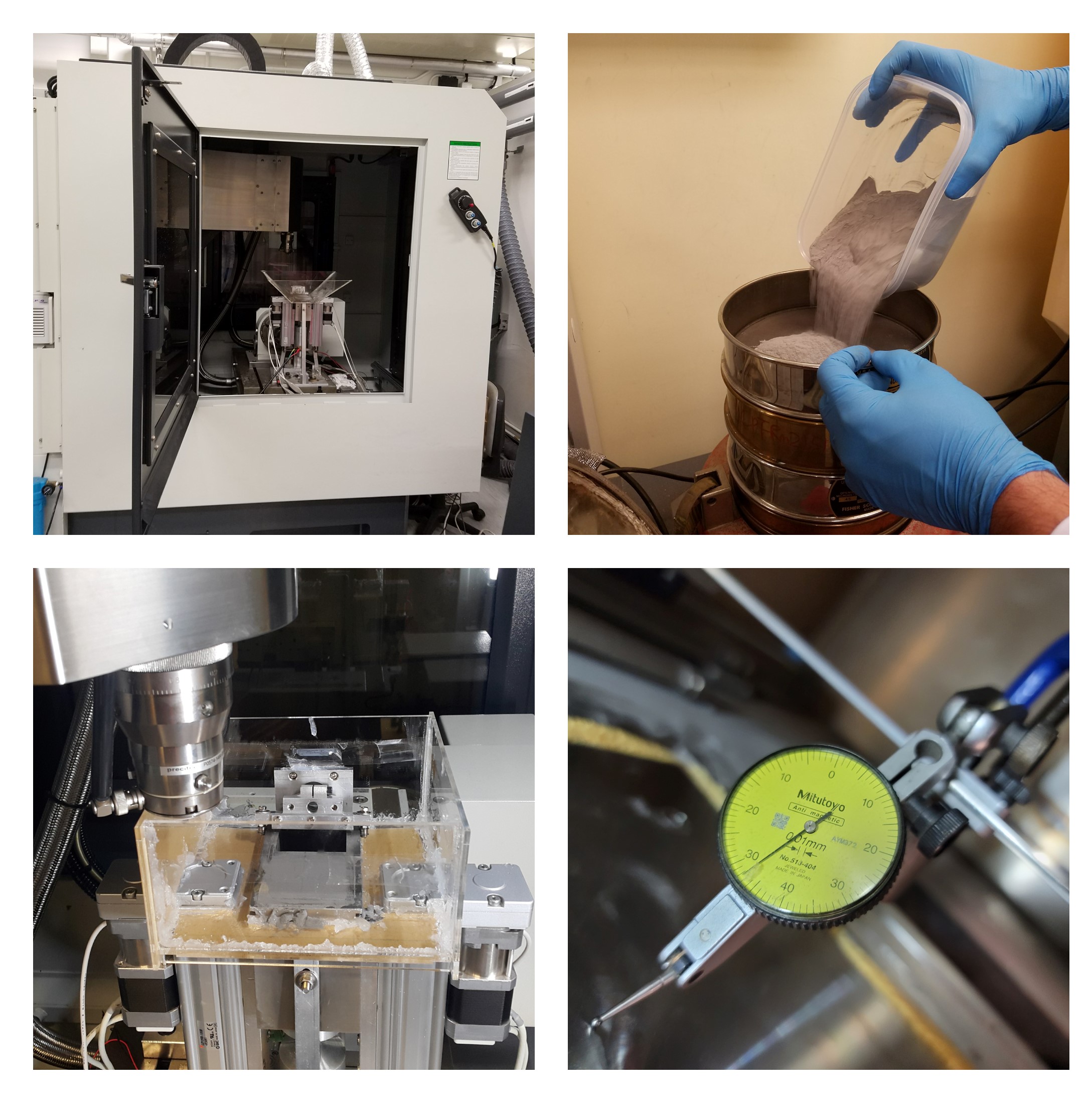

在公司位於火炭的實驗室裡,Alex興致勃勃地介紹其傑作「革命性金屬 3D 打印機」。他說技術經他改良後,可以幫助業界將生產時間縮短多達 90%,製成品更較其他 3D打印產品耐用高出200倍。

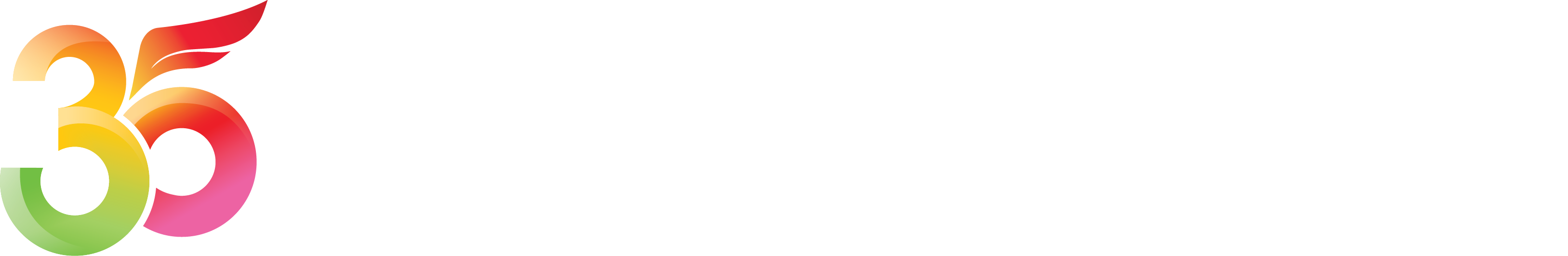

身兼科學家及創業家的Alex展示了一件狀似拐杖糖(如上圖)的細小金屬物體,並解釋這是用於收緊波音 777客機尾翼一款獨特構件的專用工具:「以傳統焊接技術製成的工具,用上幾次便會破裂。我們正與一家航空公司合作,希望利用新技術提升這件小工具的耐用性,延長它的使用壽命。」

在公司研發的芸芸產品中,還包含一件用於全新牙齦手術步驟的工具,以及為一家公用事業度身訂製的機器部件。

顛覆常規的勇氣

長久以來,業界通過裁剪、挖空和鑽孔等方法製作各種形狀的物件,但這樣會浪費大量物料。相反,3D打印是一個由電腦控制的過程,通過逐層添加原材料製成特定形狀的物體,由於可以節省物料,這種技術可以營降低營商成本,而且有利環保。然而,這種新技術亦非全無缺點。

Alex 解釋:「不少使用金屬3D打印技術生產的工具和機器部件都不夠耐用,這是因為過程中出現了兩種常見的情況:第一,當激光以高溫熔化金屬一小部份時,金屬周邊溫度接近室溫,兩者之間的巨大溫度差異會造成熱應力。第二, 3D打印的物件會迅速冷卻,變得脆弱易碎。熱應力加上脆性,物件內部便會在形成裂痕,大大削弱產品的耐用程度。」

廠商可以採取熱處理的補救措施,強化3D打印產品,但這些額外工序會佔據生產時間大約 90% ,提升產品耐用性的效果卻往往未如理想。

為了克服上述難題,Alex研發了名為「超聲波激勵下的精準激光熱熔法」的技術,在3D打印過程中,利用超聲波在分子層面控制金屬晶粒的生長形成。

「我們可以減少殘餘應力,盡量使3D打印產品不致輕易脆裂。」由於3D 打印過程已內置應力控制機制,廠商無需採取額外措施釋放金屬應力,因此生產時間能大幅縮短。」

胸懷大志 全力追夢

Alex從小就對科學產生了濃厚的興趣。他在羅馬尼亞出生和成長,小時候已對美國科幻小說系列《星空奇遇記》描述的太空之旅著迷。他說:「我很早已是科技迷,夢想是研發可以帶動人類進步的嶄新技術。」

在家鄉取得「非常規製造工程學」學位後,Alex於2012年來港攻讀科大機械及航空航天工程學系的博士課程,全力研究金屬 3D打印技術。

他說:「開始修讀博士時,消費級塑膠3D打印革命早己席捲全球,因此,我認為研發工業級金屬3D打印技術的時機已經成熟。」

為了將新發明推出市場,Alex 透過科大申請「楊榮義創業者培育基金」、「大學科技初創企業資助計劃」及「創業基金」資助,與拍檔合作成立名為3DK Tech的初創企業,除了提供打印服務,更銳意開拓商用金屬3D打印機銷售業務。

不過,他有更遠大的目標。

「希望不出幾年,我們的技術可以用來製作火箭引擎,傲遊星際。」

Alex說時面帶微笑,童年的航天夢再次在腦海閃現。