3D打印突破 实现宏伟梦想

现今的3D(立体)打印技术,已从制作消费品晋升至高端工业用途,无论特制珠宝首饰,还是医疗用品例如义肢及手术器具,同样派上用场。 这种新技术能提高设计弹性,减少浪费物料,而且可以「按需印刷」,为产品设计者开拓了广阔天地。

虽然金属3D打印技术在航空航天、汽车、建筑、教育、科研等领域日渐普及,但使用这种方法制造的产品通过质量测试的比例较低,因为它们容易爆裂,耐用程度仍有待改善。

科大博士毕业生Alexandru TILIȚĂ(Alex)所属的团队,是革新金属3D打印技术的先锋之一。 他研发的崭新技术,能提高质量控制, 确保产品质素合符要求,惠及业界。

在最近举行的第48届日内瓦国际发明展上,其先进发明勇夺评审团嘉许金奖。 已成立初创公司的他正与不同行业的伙伴合作,希望将自己的科研成果应用和实践。

度身订造方案 切合业界需要

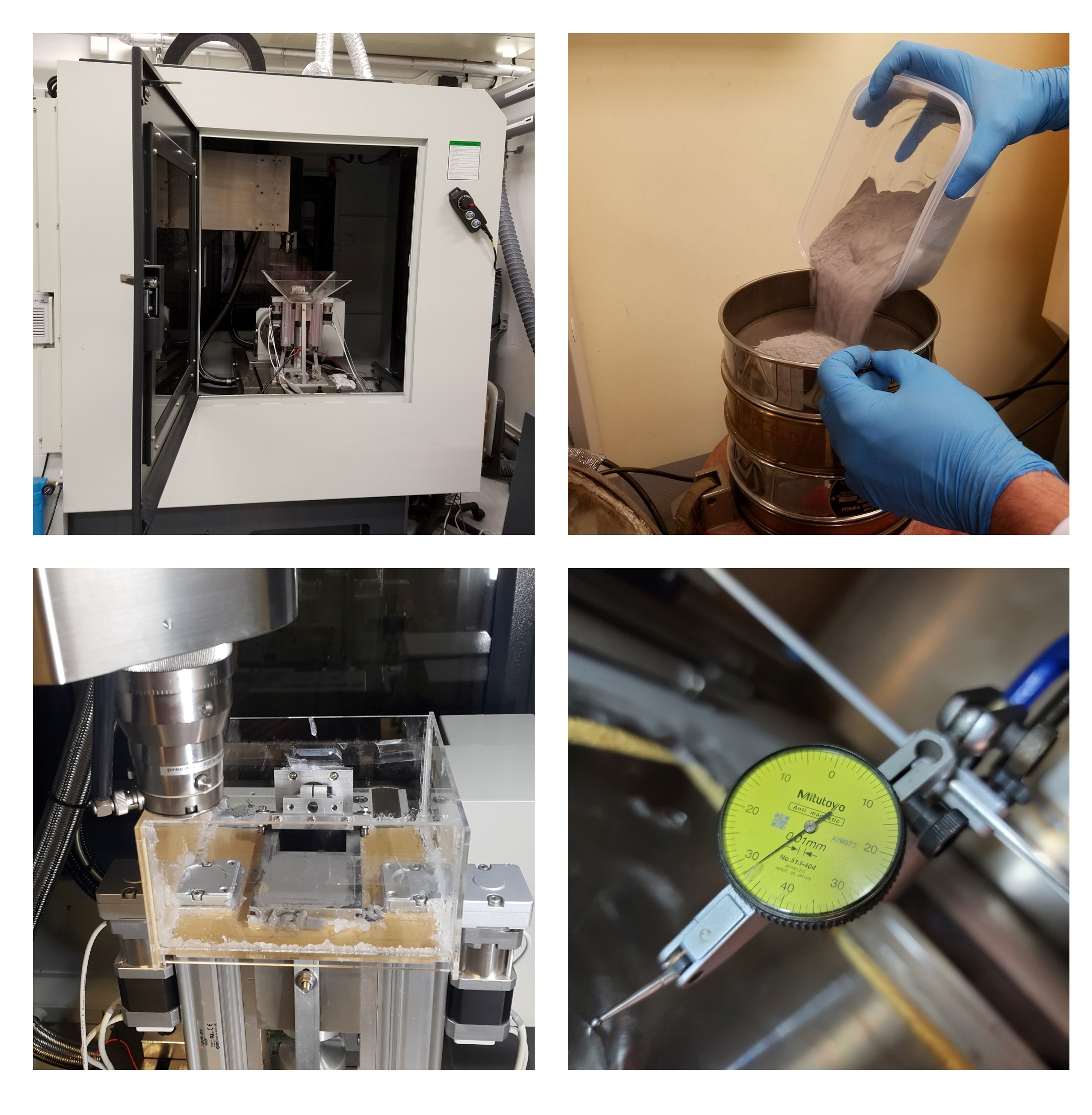

在公司位于火炭的实验室里,Alex兴致勃勃地介绍其杰作「革命性金属 3D 打印机」。 他说技术经他改良后,可以帮助业界将生产时间缩短多达 90%,制成品更较其他 3D打印产品耐用高出200倍。

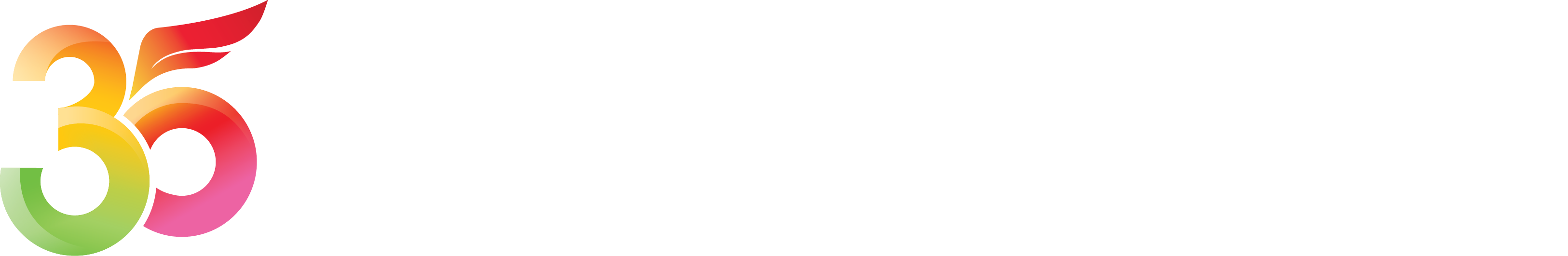

身兼科学家及创业家的Alex展示了一件状似拐杖糖(如上图)的细小金属物体,并解释这是用于收紧波音 777客机尾翼一款独特构件的专用工具:「以传统焊接技术制成的工具,用上几次便会破裂。 我们正与一家航空公司合作,希望利用新技术提升这件小工具的耐用性,延长它的使用寿命。」

在公司研发的芸芸产品中,还包含一件用于全新牙龈手术步骤的工具,以及为一家公用事业度身订制的机器部件。

长久以来,业界通过裁剪、挖空和钻孔等方法制作各种形状的对象,但这样会浪费大量物料。 相反,3D打印是一个由电脑控制的过程,通过逐层添加原材料制成特定形状的物体,由于可以节省物料,这种技术可以营降低营商成本,而且有利环保。 然而,这种新技术亦非全无缺点。

Alex 解释:「不少使用金属3D打印技术生产的工具和机器部件都不够耐用,这是因为过程中出现了两种常见的情况:第一,当激光以高温熔化金属一小部份时,金属周边温度接近室温,两者之间的巨大温度差异会造成热应力。 第二, 3D打印的对象会迅速冷却,变得脆弱易碎。 热应力加上脆性,对象内部便会在形成裂痕,大大削弱产品的耐用程度。 」

厂商可以采取热处理的补救措施,强化3D打印产品,但这些额外工序会占据生产时间大约 90% 提升产品耐用性的效果却往往未如理想。

为了克服上述难题,Alex研发了名为「超声波激励下的精准激光热熔法」的技术,在3D打印过程中,利用超声波在分子层面控制金属晶粒的生长形成。

「我们可以减少残余应力,尽量使3D打印产品不致轻易脆裂。」 由于3D 打印过程已内置应力控制机制,厂商无需采取额外措施释放金属应力,因此生产时间能大幅缩短。」

胸怀大志 全力追梦

Alex从小就对科学产生了浓厚的兴趣。 他在罗马尼亚出生和成长,小时候已对美国科幻小说系列《星空奇遇记》描述的太空之旅着迷。 他说:「我很早已是科技迷,梦想是研发可以带动人类进步的崭新技术。」

在家乡取得非常规制造工程学学位后,Alex于2012年来港攻读科大机械及航空航天工程学系的博士课程,全力研究金属 3D打印技术。

他说:「开始修读博士时,消费级塑胶3D打印革命早己席卷全球,因此,我认为研发工业级金属3D打印技术的时机已经成熟。」

为了将新发明推出市场,Alex 透过科大申请「杨荣义创业者培育基金」、「大学科技初创企业资助计划」及「创业基金」资助,与拍档合作成立名为3DK Tech的初创企业,除了提供打印服务,更锐意开拓商用金属3D打印机销售业务。

不过,他有更远大的目标。

「希望不出几年,我们的技术可以用来制作火箭引擎,傲游星际。」

Alex说时面带微笑,童年的航天梦再次在脑海闪现。